Welche typischen Fehlerquellen führen bei Schraubenkompressoren zu kostspieligen Ausfällen?

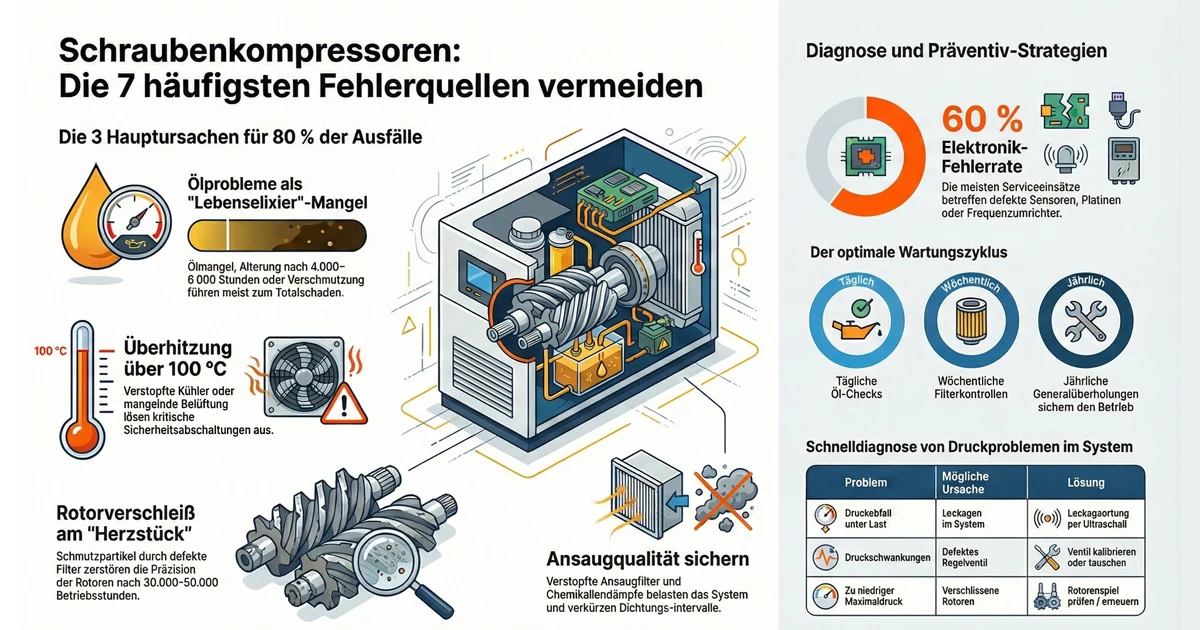

Schraubenkompressoren versagen hauptsächlich durch Ölmangel, Überhitzung und Verschleiß der Rotoren. Diese drei Hauptfehlerquellen verursachen über 80% aller ungeplanten Stillstände und können bei rechtzeitiger Erkennung verhindert werden.

Stell dir vor: Es ist Montagmorgen, 6:00 Uhr. Deine Produktion soll anlaufen, aber der Schraubenkompressor springt nicht an. Der Schaden? Mehrere tausend Euro Produktionsausfall pro Stunde. Genau diese Situation erlebt Hans Müller, Wartungsleiter bei einem mittelständischen Maschinenbauunternehmen, als sein 15 Jahre alter Kompressor plötzlich den Geist aufgibt. „Hätte ich nur die Warnsignale früher erkannt“, denkt er sich resigniert.

Diese Geschichte wiederholt sich täglich in deutschen Industriebetrieben. Dabei sind die meisten Kompressorausfälle vermeidbar, wenn man die häufigsten Fehlerquellen kennt und rechtzeitig handelt.

Die 7 häufigsten Fehlerquellen von Schraubenkompressoren im Detail

Typische Fehlerquellen von Schraubenkompressoren: Ölprobleme als Hauptverursacher

Das Kompressoröl ist das Lebenselixir jedes Schraubenkompressors. Es schmiert, kühlt und dichtet gleichzeitig ab. Wenn hier etwas schiefläuft, ist der Totalschaden vorprogrammiert.

Die häufigsten Ölprobleme:

- Ölmangel durch Leckagen: Undichte Dichtungen, beschädigte Ölschläuche oder lockere Verschraubungen führen zu schleichendem Ölverlust

- Ölalterung: Nach 4.000-6.000 Betriebsstunden verliert das Öl seine Schmiereigenschaften

- Ölverschmutzung: Metallspäne, Kondensatwasser oder Luftverunreinigungen kontaminieren das Öl

Ein typisches Beispiel aus der Praxis: Bei einem Pharmaunternehmen in Baden-Württemberg führte ein defektes Ölrückschlagventil zu einem schleichenden Ölverlust. Über Wochen sank der Ölstand unbemerkt, bis die Rotoren ohne ausreichende Schmierung liefen. Der Schaden: 5.000 Euro für neue Rotoren plus eine Woche Produktionsstillstand.

Präventive Maßnahmen:

- Tägliche Ölstandkontrolle per Schauglas

- Regelmäßige Ölanalysen alle 1.000 Betriebsstunden

- Sofortiger Öltausch bei Verfärbungen oder metallischen Partikeln

Überhitzung als unterschätzte Gefahr für Kompressoranlagen

Schraubenkompressoren sind wahre Hitzeerzeuger. Bei normalem Betrieb erreichen sie Temperaturen von 80-100°C. Steigt die Temperatur darüber, wird es kritisch.

Hauptursachen für Überhitzung:

- Verstopfte Kühler: Staub, Öl und Schmutz setzen sich in den Lamellen fest

- Defekte Thermostatventile: Das Kühlöl zirkuliert nicht richtig

- Hohe Umgebungstemperaturen: Besonders in Heizungsräumen oder im Sommer problematisch

- Überlastung: Der Kompressor läuft dauerhaft über seiner Nennleistung

Sarah Wagner, Betriebsleiterin einer Textilfabrik, erinnert sich noch gut an den heißesten Tag des Jahres 2023: „Bei 38°C Außentemperatur schaltete unser Kompressor wegen Überhitzung ab. Die Klimaanlage fiel aus, die Mitarbeiter mussten nach Hause. Ein teurer Tag.“

Warnsignale erkennen:

- Temperaturen über 100°C im Display

- Häufige Überhitzungsabschaltungen

- Verfärbtes oder dickflüssiges Öl

- Ungewöhnlich heiße Gehäuseoberflächen

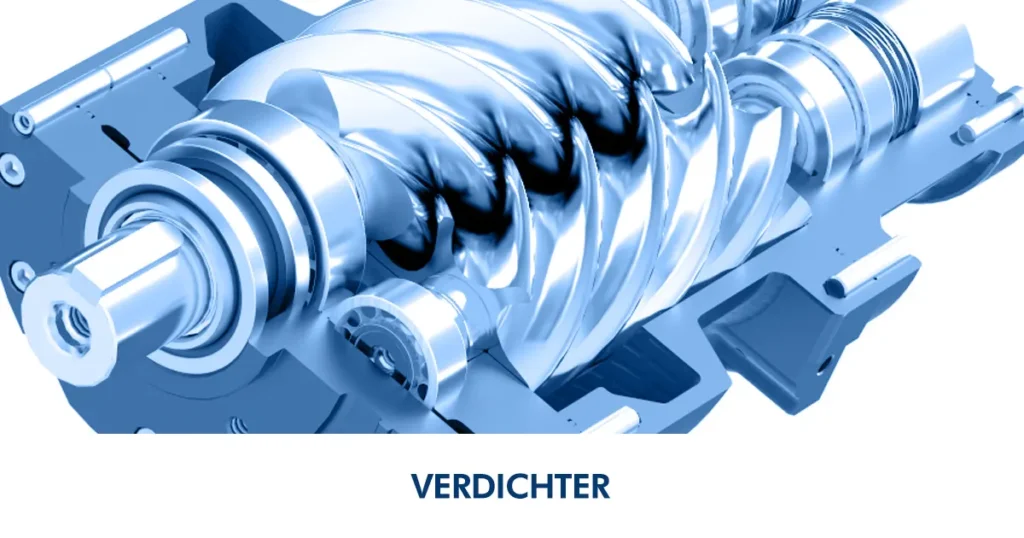

Verschleiß der Rotoren: Wenn das Herzstück versagt

Die beiden gegenläufig rotierenden Schrauben sind das Herzstück jedes Schraubenkompressors. Ihr präzises Zusammenspiel ermöglicht die effiziente Luftkompression. Verschleißen sie, sinkt nicht nur die Effizienz dramatisch.

Typische Verschleißursachen:

- Kontamination durch Schmutzpartikel: Unzureichende Ansaugfilterung lässt Staubpartikel eindringen

- Altersbedingter Verschleiß: Nach 30.000-50.000 Betriebsstunden nimmt die Präzision ab

- Unwucht: Unsymmetrische Abnutzung führt zu Vibrationen und weiterem Verschleiß

Ein Maschinenbauunternehmen aus dem Schwarzwald musste diese Erfahrung schmerzhaft machen: Über Jahre hinweg wurde der Ansaugfilter nicht regelmäßig gewechselt. Feinste Metallspäne aus der Werkshalle gelangten in den Kompressor und schliffen die Rotoren regelrecht ab. Das Ergebnis: 40% Leistungsverlust und Energiemehrkosten von 15.000 Euro pro Jahr.

Wie erkenne ich rechtzeitig Druckprobleme bei meinem Schraubenkompressor?

Druckschwankungen sind oft die ersten Anzeichen für größere Probleme. Ein stabiler Arbeitsdruck ist essentiell für die nachgeschalteten Pneumatikkomponenten.

Häufige Druckprobleme:

- Druckabfall unter Last: Der Kompressor kann den gewünschten Druck nicht halten

- Druckschwankungen: Ungleichmäßige Druckverteilung im Netz

- Zu niedriger Maximaldruck: Die theoretische Maximalleistung wird nicht erreicht

Ursachen und Lösungen:

| Problem | Ursache | Lösung |

|---|---|---|

| Druckabfall | Leckagen im System | Leckageortung mit Ultraschall |

| Schwankungen | Defektes Druckregelventil | Ventil kalibrieren oder tauschen |

| Niedriger Druck | Verschlissene Rotoren | Rotorenspiel prüfen und ggf. erneuern |

Warum versagen Elektronikkomponenten bei Schraubenkompressoren so häufig?

Moderne Schraubenkompressoren sind High-Tech-Geräte mit ausgeklügelter Elektronik. Frequenzumrichter, Drucksensoren und Steuerungscomputer regeln den Betrieb präzise. Doch genau diese Komplexität macht sie anfällig.

Elektronische Schwachstellen:

- Frequenzumrichter: Überhitzung durch mangelnde Belüftung

- Drucksensoren: Drift durch Alterung oder mechanische Beschädigung

- Steuerungsplatinen: Korrosion durch Feuchtigkeit

- Verkabelung: Kabelbrüche durch Vibrationen

Michael Schneider, Servicetechniker mit 20 Jahren Erfahrung, berichtet: „In 60% der Fälle, in denen ich gerufen werde, ist es die Elektronik. Oft sind es simple Dinge wie korrodierte Steckverbindungen oder überhitzte Bauteile.“

Präventive Elektronik-Wartung:

- Regelmäßige Reinigung der Schaltschränke

- Kontrolle aller Steckverbindungen halbjährlich

- Temperatursensoren und Druckgeber alle 2 Jahre kalibrieren

- Software-Updates zeitnah einspielen

Ansaugprobleme: Die unterschätzte Fehlerquelle bei der Luftaufbereitung

Die Qualität der angesaugten Luft entscheidet maßgeblich über die Lebensdauer des Kompressors. Viele Betreiber unterschätzen diese Komponente sträflich.

Kritische Ansaugprobleme:

- Verstopfte Ansaugfilter: Reduzierter Luftdurchsatz führt zu Überlastung

- Ansaugen von Öldämpfen: Kontamination des Kompressoröls

- Zu hohe Luftfeuchtigkeit: Korrosion und Ölverdünnung

- Ansaugen von Chemikalien: Aggressive Medien greifen Dichtungen an

In einer Lackiererei in Norddeutschland wurde jahrelang versäumt, die Ansaugöffnung zu verlegen. Lösemitteldämpfe gelangten kontinuierlich in den Kompressor. Das Ergebnis: Alle sechs Monate war ein Öltausch nötig, Dichtungen hielten nur ein Jahr statt der üblichen drei Jahre.

Wartungsmängel: Warum vorbeugende Instandhaltung Leben rettet

Die meisten Kompressorausfälle sind vermeidbar – durch konsequente, planmäßige Wartung. Doch in der Praxis wird oft gespart, bis es richtig teuer wird.

Die häufigsten Wartungssünden:

- Verlängerte Wartungsintervalle: „Das läuft doch noch“ ist ein teurer Irrtum

- Verwendung minderwertiger Ersatzteile: Billigfilter und Öle rächen sich schnell

- Ungelernte Wartung: Laien übersehen kritische Verschleißanzeichen

- Fehlende Dokumentation: Ohne Wartungshistorie sind Trends nicht erkennbar

Optimaler Wartungsplan für Schraubenkompressoren:

Täglich:

- Ölstand prüfen

- Betriebsstunden notieren

- Temperatur- und Druckwerte kontrollieren

Wöchentlich:

- Ansaugfilter sichtkontrollieren

- Kondensat ablassen

- Riemenspannung prüfen (bei riemengetriebenen Modellen)

Monatlich:

- Alle Verschraubungen auf festen Sitz prüfen

- Kühlerlamellen reinigen

- Vibrationskontrolle

Jährlich:

- Kompletter Ölwechsel mit Filter

- Ansaugfilter erneuern

- Sicherheitsventile prüfen

- Elektrische Verbindungen kontrollieren

Proaktive Wartungsstrategien: So vermeiden Sie kostspielige Ausfälle

Ersatzteilbevorratung: Die richtige Balance zwischen Kosten und Verfügbarkeit

Eine durchdachte Ersatzteilstrategie minimiert Stillstandszeiten ohne das Lager zu überfüllen. Kritische Verschleißteile sollten immer vorrätig sein.

Must-have Ersatzteile:

- Öl- und Luftfilter

- Öl für 1-2 Komplettfüllungen

- Dichtungssätze für häufige Reparaturen

- Temperatursensoren

- Drucksensoren

- Keilriemen

Herstellerservice vs. Eigenreparatur: Was macht wann Sinn?

Die Entscheidung zwischen Eigenreparatur und Herstellerservice hängt von Komplexität und Risiko ab.

Eigenreparatur sinnvoll bei:

- Routinewartung (Öl, Filter)

- Einfachen Sensorwechseln

- Reinigungsarbeiten

Herstellerservice erforderlich bei:

- Rotorenreparaturen

- Elektronikdefekten

- Garantiefällen

- Unklaren Fehlerbildern

Fazit: Vorbeugung ist besser als teure Reparaturen

Die typischen Fehlerquellen von Schraubenkompressoren sind bekannt und größtenteils vermeidbar. Mit der richtigen Wartungsstrategie, qualifizierten Fachkräften und modernen Überwachungssystemen lassen sich Ausfallzeiten auf ein Minimum reduzieren.

Investieren Sie heute in die Wartung – es ist günstiger als morgen in die Reparatur. Ihr Produktionsleiter wird es Ihnen danken.