⚠️ Wichtiger Sicherheitshinweis

Die in diesem Artikel beschriebenen Arbeiten dürfen ausschließlich von qualifiziertem und befugtem Fachpersonal durchgeführt werden.

- Elektrische Anlagen und Motoren arbeiten mit lebensgefährlichen Spannungen

- Nur elektrotechnisch unterwiesene Personen (EUP) oder Elektrofachkräfte (EFK) dürfen diese Arbeiten durchführen

- Beachten Sie immer die fünf Sicherheitsregeln: Freischalten, Gegen Wiedereinschalten sichern, Spannungsfreiheit feststellen, Erden und Kurzschließen, Benachbarte unter Spannung stehende Teile abdecken oder abschranken

- Arbeiten an elektrischen Motoren erfordern spezielle Fachkenntnisse und Zertifizierungen

- Bei Unsicherheiten immer qualifizierten Elektrofachbetrieb hinzuziehen

Die Informationen in diesem Artikel dienen der allgemeinen Wissensvermittlung und ersetzen keine fachgerechte Ausbildung oder Berechtigung zur Durchführung elektrotechnischer Arbeiten.

Wicklungsschäden bei Drehstrommotoren: Ursachen, Diagnose und Prävention

Isolationsversagen durch Überhitzung, Verschmutzung oder elektrische Überlastung. In 90% der Fälle beginnen Wicklungsschäden unsichtbar – und enden im kompletten Motorbrand.

Was sind die häufigsten Ursachen für Wicklungsschäden bei Drehstrommotoren?

Stellen Sie sich vor: Es ist Montagmorgen, die Produktionslinie startet, und plötzlich – Rauchentwicklung am Antriebsstrang. Der charakteristische Geruch verbrannten Lackes durchdringt die Halle. Stillstand. Dabei hätten Sie die Katastrophe kommen sehen können. Wicklungsschäden entwickeln sich meist schleichend über Wochen oder Monate, geben Warnsignale – die nur leider oft überhört werden.

Wie entsteht eigentlich ein Wicklungsschaden?

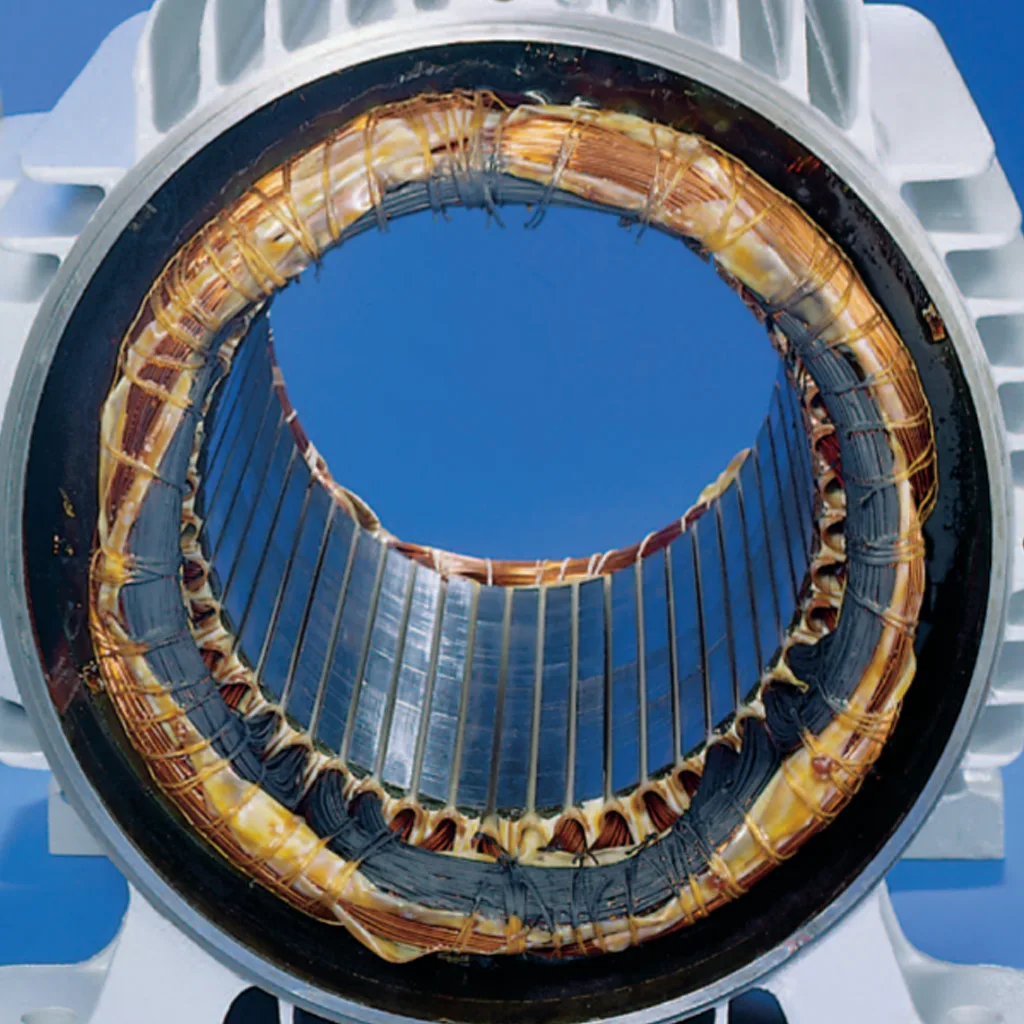

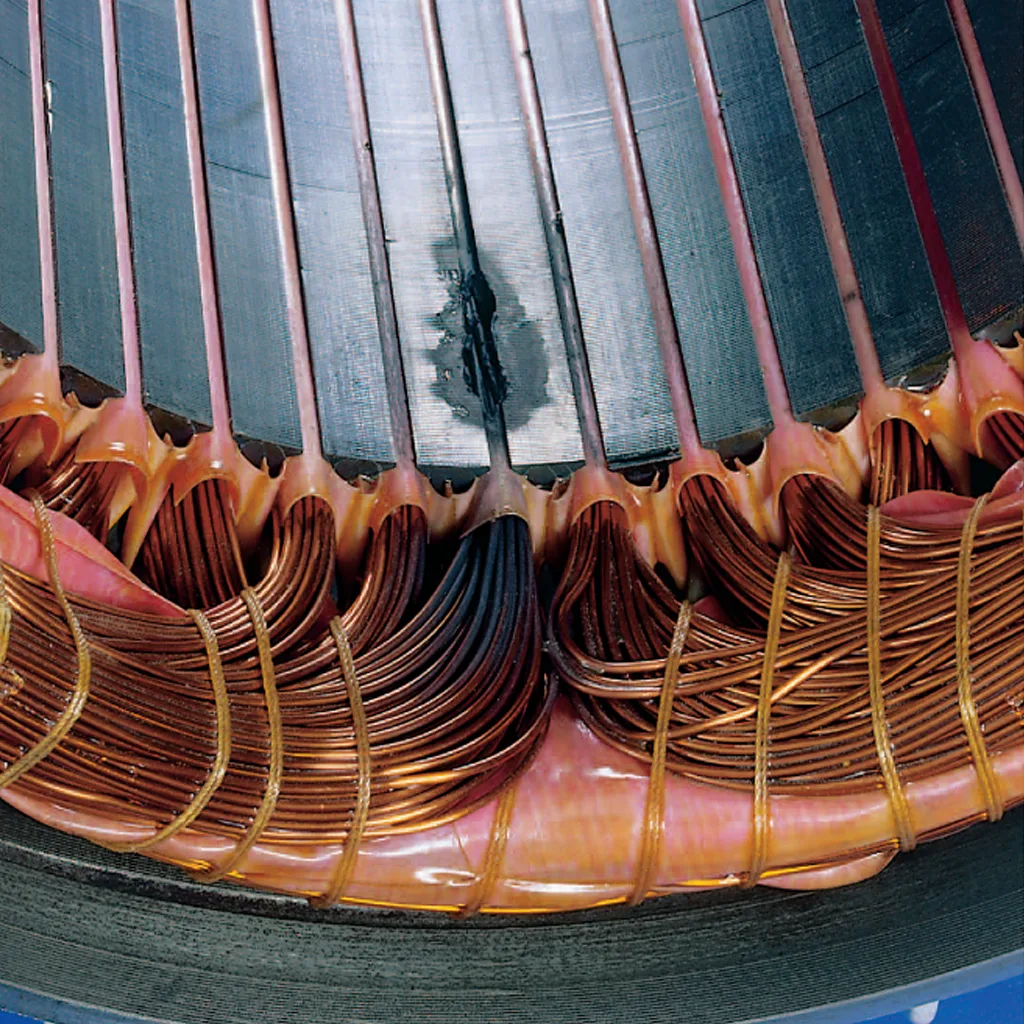

Jede Drehstromwicklung ist wie ein High-Tech-Kunstwerk: Kupferdraht, umhüllt mit einer hauchdünnen Isolationsschicht, lackimprägniert und bei hohen Temperaturen ausgehärtet. Diese Isolierung hält normalerweise problemlos die Betriebsspannung aus.

Welche Alarmzeichen deuten auf beginnende Wicklungsschäden hin?

Die verräterischen Symptome, die Sie nie ignorieren sollten:

- Veränderliches Brummgeräusch: Der Motor klingt heute anders als letzte Woche – ein tieferes, unregelmäßigeres Brummen

- Leistungsschwankungen: Die Antriebskraft wirkt abgeschwächt, der Motor kommt schwerer in Gang

- Temperaturanstieg: Die Motorgehäusetemperatur liegt deutlich über dem Normalwert

- Isolationswiderstand sinkt: Messungen zeigen Werte unter 1 MΩ (Megohm)

Ich erinnere mich an einen Kunden, dessen Motor immer „etwas warm“ lief. „Ist doch normal bei Dauerbetrieb“, dachte er. Bis zur Revision, wo wir die Wicklung öffneten: Die Isolierung war bereits brüchig wie Altpapier. Noch zwei Wochen später – und es wäre zum Kurzschluss gekommen.

Welche konkreten Wicklungsschäden gibt es und wie erkenne ich sie?

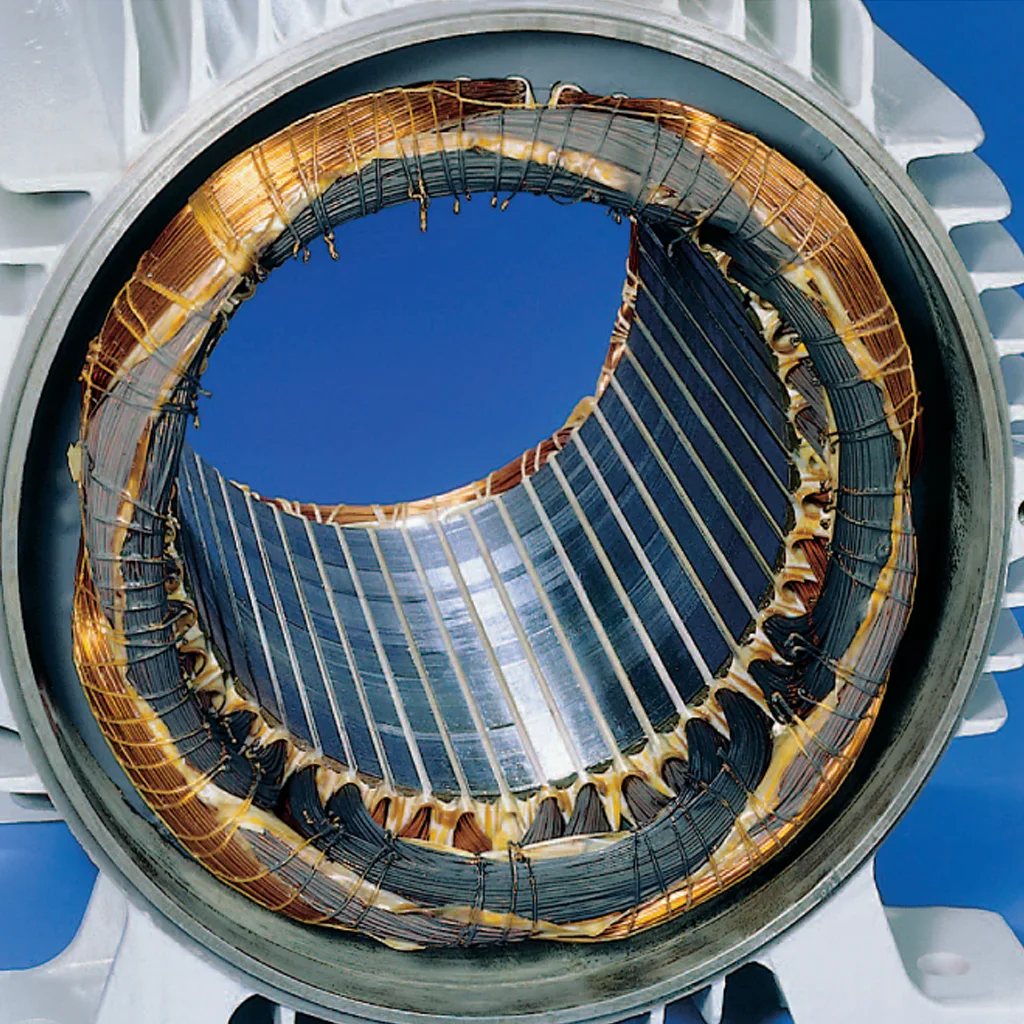

1. Kurzschluss zwischen Windungen – Das Todesurteil in Zeitlupe

- Erkennung: Lokale Überhitzung, verbrannter Lack an wenigen Stellen

- Ursache: Isolationsbeschädigung durch Vibration oder thermische Alterung

2. Wicklungserdschluss – Der gefährliche Kontakt zur Masse

- Erkennung: Sicherungsauslösung, FI-Schutzschalter spricht an

- Ursache: Isolationsbeschädigung am Gehäuse oder in den Nuten

Achtung: Hier geht es um Personensicherheit! Ein Erdschluss kann zu gefährlichen Berührungsspannungen führen.

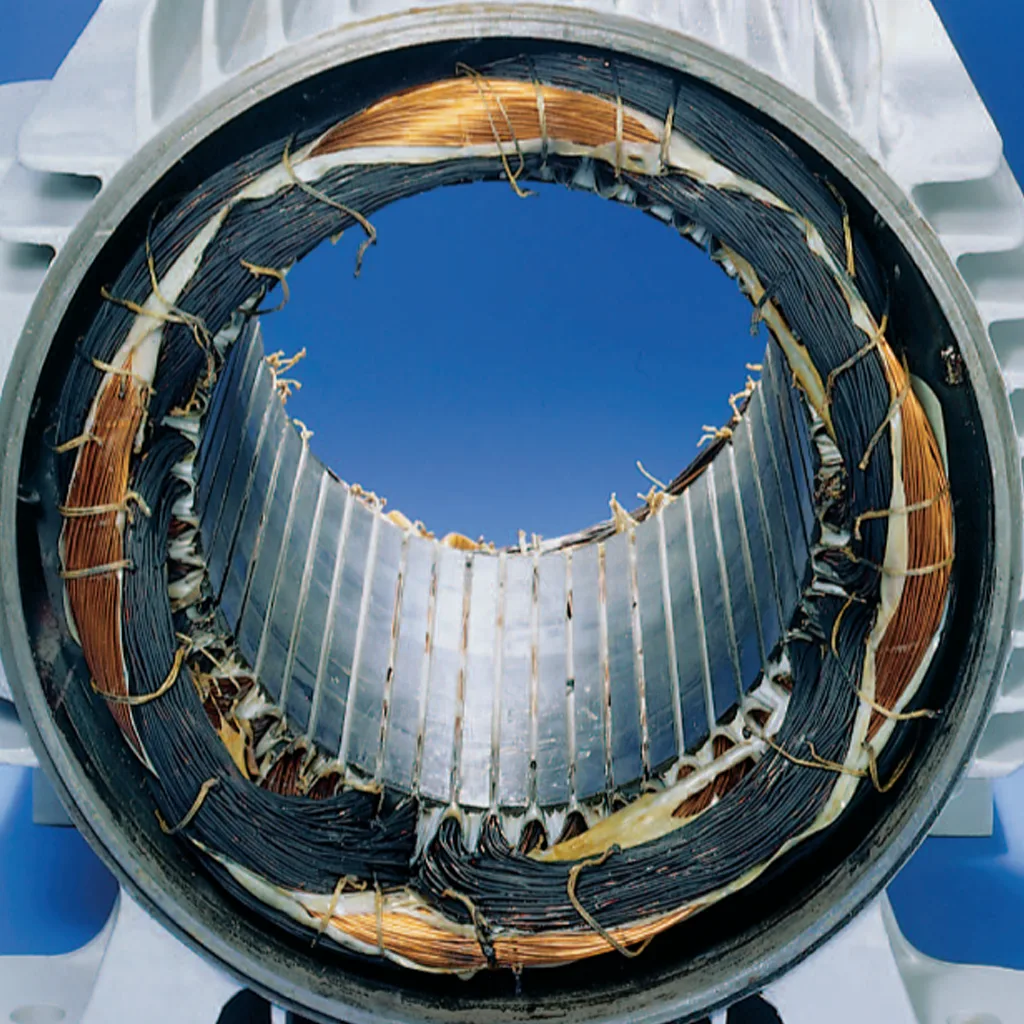

3. Phasenschluss – Der große Knall

- Erkennung: Spektakulärer Kurzschluss mit Lichtbogen, oft mit Sicherungszerstörung

- Ursache: Isolationsversagen zwischen verschiedenen Phasen

Wie analysiere ich systematisch Wicklungsschäden?

Ihr 5-Punkte-Check für die Fehleranalyse:

- Sichtprüfung: Öffnen Sie den Motor und suchen Sie nach Verfärbungen

- Geruchsprobe: Verbranntes Isolationsmaterial riecht charakteristisch

- Widerstandsmessung: Prüfen Sie Wicklungswiderstand symmetrisch auf allen 3 Phasen

- Isolationsmessung: Messen Sie Widerstand zwischen Wicklung und Gehäuse (>1 MΩ)

- Megger-Test: Hochspannungsprüfung der Isolationsfestigkeit

Welche präventiven Maßnahmen schützen Ihre Motoren?

1. Thermischer Schutz

- Temperaturüberwachung mit PT100-Sensoren einbauen

- Laufzeiten protokollieren und Lastprofile analysieren

- Kühlsysteme regelmäßig reinigen

2. Elektrischer Schutz

- Überlastrelais richtig einstellen (nicht zu hoch!)

- Spannungssymmetrie im Netz kontrollieren

- Oberschwingungsbelastung messen

3. Mechanischer Schutz

- Lagerverschleiß frühzeitig erkennen

- Vibration monitoring installieren

- Wellenabdichtungen warten

Wann lohnt sich eine Reparatur und wann ist Ersatz wirtschaftlicher?

Reparatur empfehlenswert bei:

- Hochwertigen Motoren mit Sonderausführungen

- Kurzfristiger Verfügbarkeitsproblematik

- Weniger als 60% der Wicklung beschädigt

Ersatz sinnvoll bei:

- Standardmotoren mit kurzer Lieferzeit

- Mehrfach reparierten Altmotoren

- Über 80% Wicklungsschaden

Häufige Fragen zu Wicklungsschäden

Kann ich einen Motor mit leichten Wicklungsschäden weiterbetreiben?

Absolut nicht! Ein beginnender Wicklungsschaden entwickelt sich exponentiell. Was heute eine kleine Schwachstelle ist, wird morgen zum Totalschaden. Handeln Sie sofort! – aber nur durch befugtes Fachpersonal!

Wie oft sollte ich die Wicklungsisolation prüfen?

- Normalbetrieb: Alle 12 Monate

- Harter Betrieb: Alle 6 Monate

- Extrembedingungen: Alle 3 Monate

Welche Isolationsklasse benötigt mein Motor?

Das hängt von der Betriebstemperatur ab. Die meisten Standardmotoren haben Isolationsklasse F (155°C), aber in heißen Umgebungen sollte man zu Klasse H (180°C) greifen.

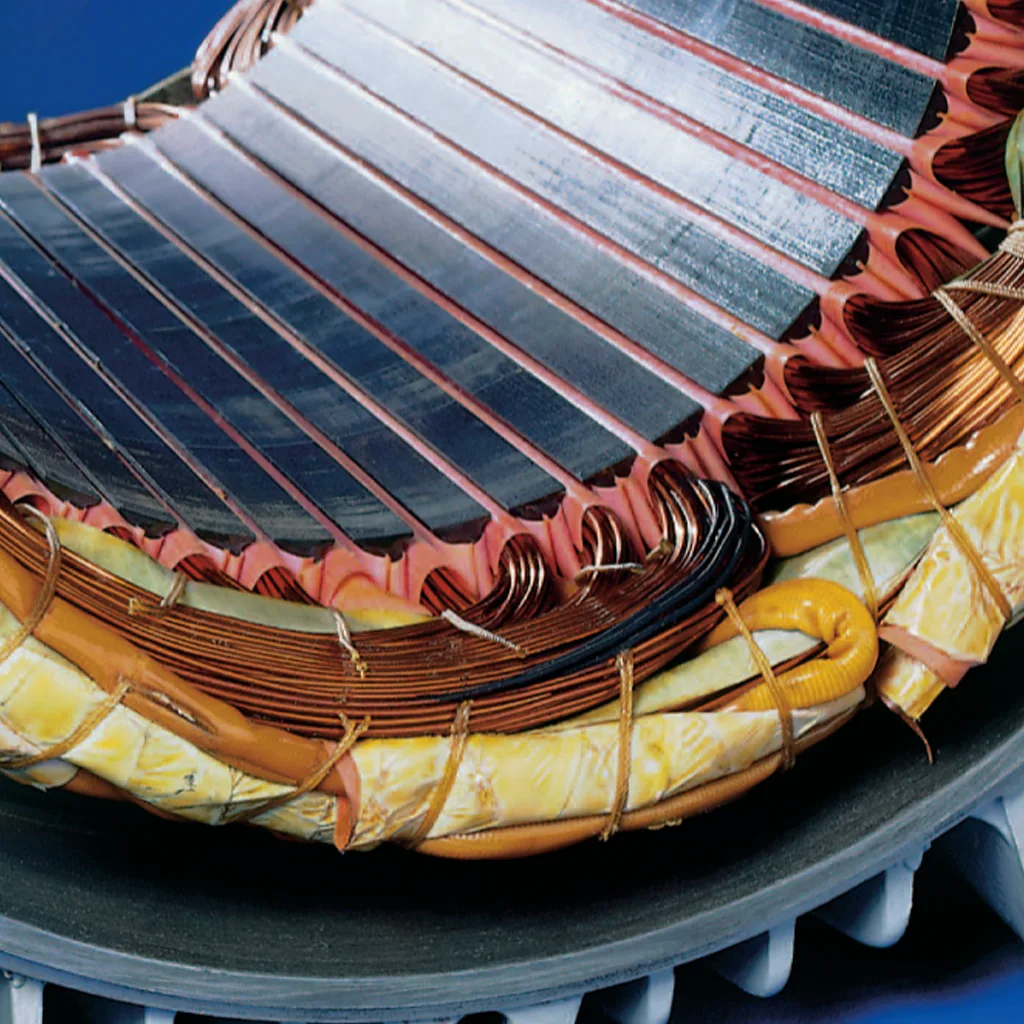

Typische Wicklungsschäden und ihre Ursachen

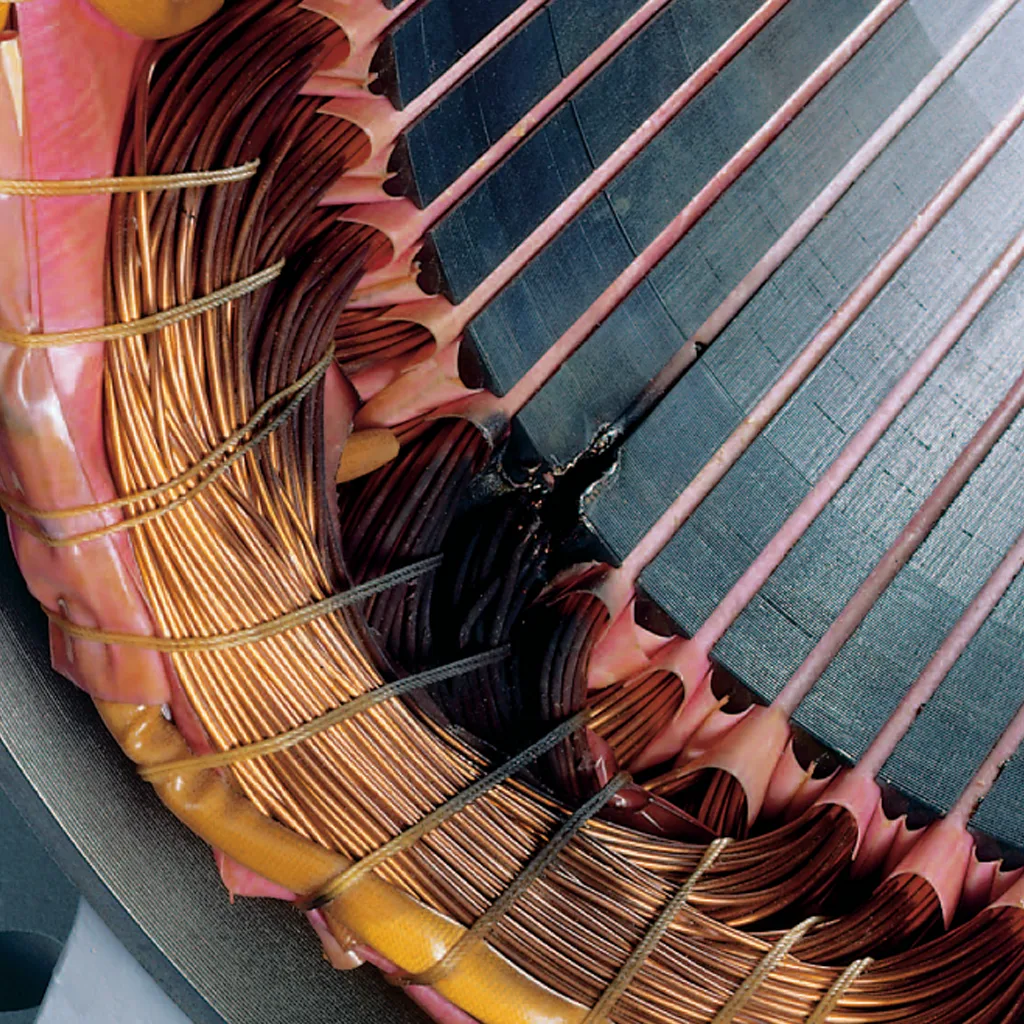

Schadensbild:

Kurzschluss zwischen den Wicklungen oder

Kurzschluss in der Spule

Mögliche Ursachen:

- Innere Verschmutzung des Motors

- Fehler im Drahtisolierlack

- Fehler im Imprägnierlack

- Schnelle Schwingungen in der Stromversorgung

Schadensbild:

Kurzschluss zwischen den Phasen

Mögliche Ursachen:

- Verschmutzung des Motors

- Zersetzung des Isoliermaterials durch Austrocknung aufgrund hoher Temperaturen

- Fehler im Isoliermaterial

Schadensbild:

Kurzschluss in der Verbindung

Mögliche Ursachen:

- Innenliegende Verschmutzung des Motors

- Fehler im Isoliermaterial

- Überhitzung der Verbindung aufgrund von schlechtem Kontakt

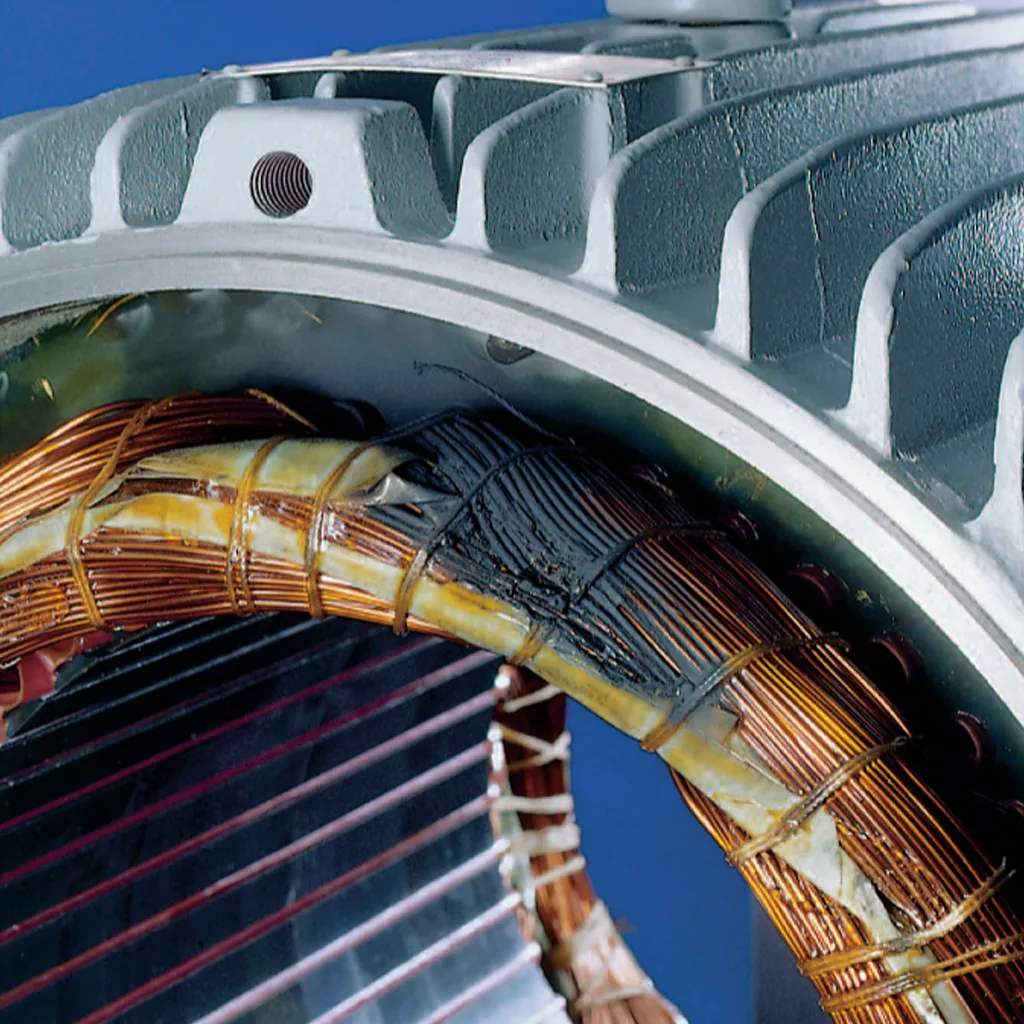

Schadensbild:

Kurzschluss am Nutende oder Kurzschluss innerhalb der Nut

Mögliche Ursachen:

- Innenliegende Verschmutzung des Motors

- Zersetzung des Isoliermaterials durch Austrocknung aufgrund hoher Temperaturen

- Fehler im Drahtisolierlack

- Fehler im Imprägnierlack

- Fehler im Isoliermaterial

- Schnelle Schwingungen in der Stromversorgung

Schadensbild:

Spannungsspitze

Mögliche Ursachen:

- Motor wird von einem Frequenzumrichter mit fehlerhaften Parametern angetrieben (Amplitude des Spannungsimpulses, Anstiegszeit, dv/dt, Impulsabstand, Schaltfrequenz)

- Starke Schwankungen in der Stromversorgung, z. B. durch Blitzeinschläge

- Schaltstöße der Kondensatorbatterie

Schadensbild:

Spannungsunsymmetrie

Mögliche Ursachen:

- Spannungs- und/oder Stromunsymmetrie zwischen den Phasen

- Fehler in der Kondensatorbatterie

- Schlechter Kontakt in Anschlüssen, Schaltern, Schützen, Leistungsschaltern usw.

- Spannungsschwankungen in den drei Phasen

Schadensbild:

Festsitzende Welle

Mögliche Ursachen:

- Der Motor lässt sich aufgrund eines erheblichen Spannungsabfalls, eines sehr hohen Trägheitsmoments und eines hohen Lastmoments nur schwer starten.

- Die Welle ist fest

Schadensbild:

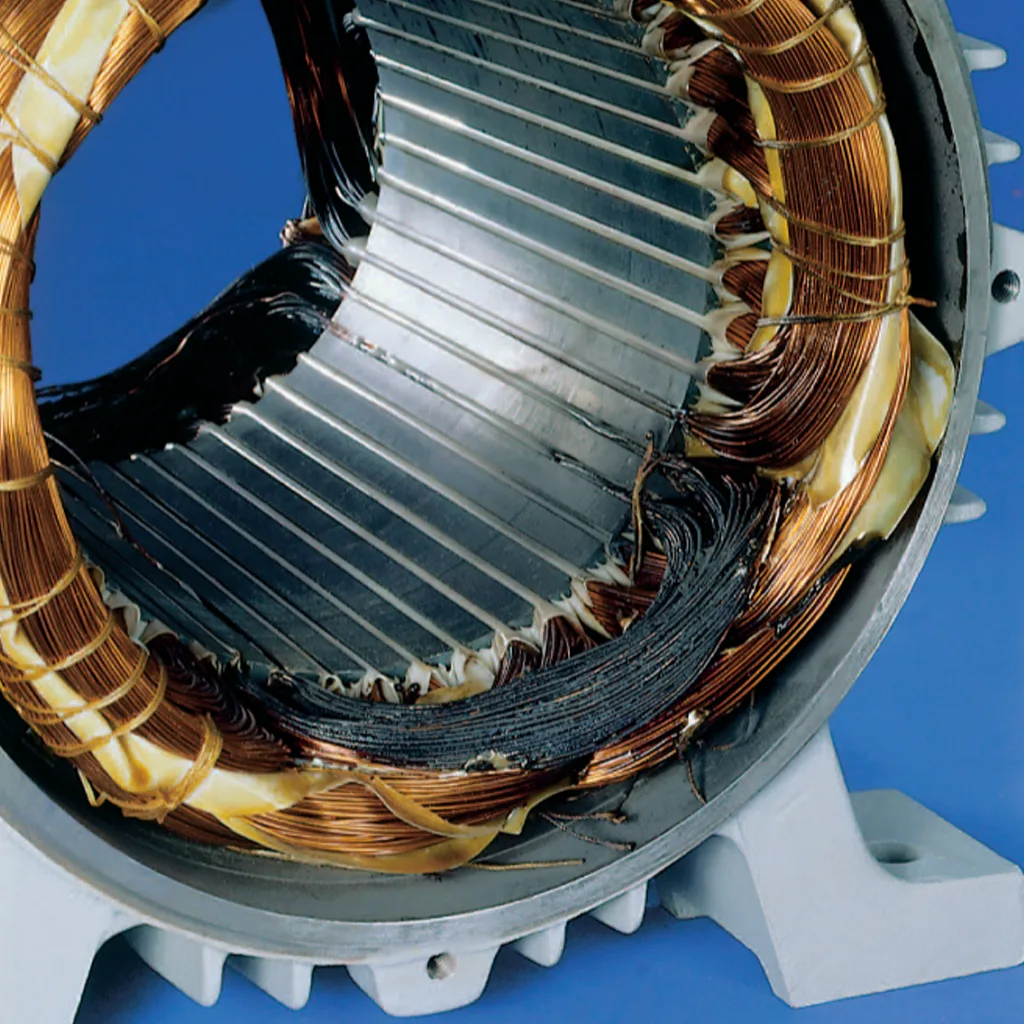

Überhitzung

Mögliche Ursachen:

- Zu lange und/oder sehr dünne Versorgungskabel

- Falsche Verdrahtung der Motoranschlusskabel

- Zu viele Starts in kurzer Zeit

- Überlastung des Wellenendes (dauerhaft oder gelegentlich/periodisch)

- Über- oder Unterspannung in der Stromversorgung (dauerhaft oder gelegentlich/periodisch)

- Schlechte Belüftung (beschädigte oder verstopfte Lüfterhaube, Schmutz am Rahmen, hohe Umgebungstemperatur usw.)

Schadensbild:

Phasenausfall

Stern (Y): Durchbrennen zweier Phasen Dreieck (Δ): Durchbrennen einer Phase

Mögliche Ursachen:

- Schwacher Kontakt in Schalter, Schütz oder Leistungsschalter

- Schwacher Kontakt in Anschlüssen

- Schwacher Kontakt in der Klemme einer Phase des Transformators

- Durchbrennen einer Phase des Versorgungstransformators

- Durchbrennen einer Sicherung

- Unterbrechung eines Zuleitungskabels